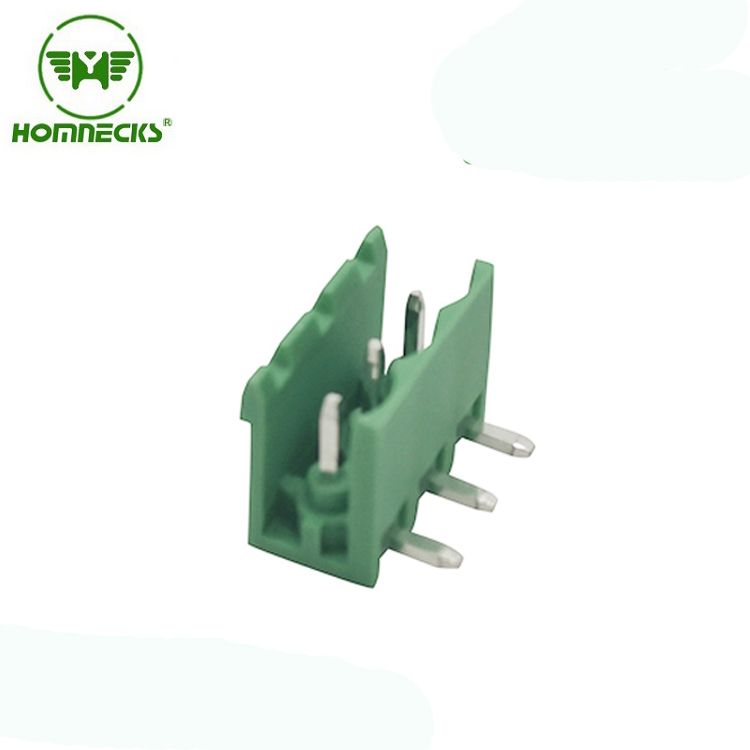

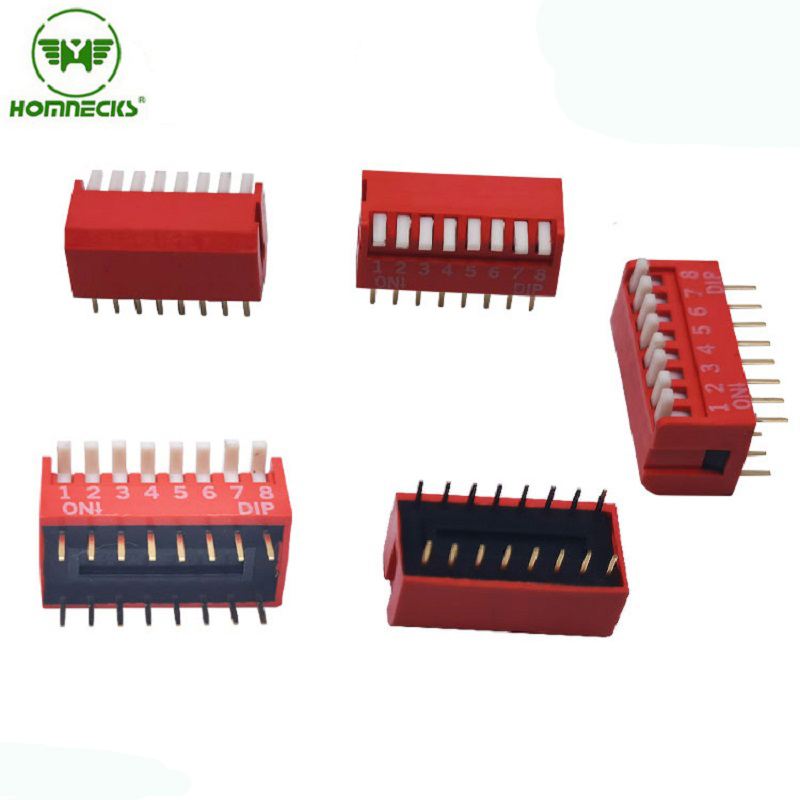

Problemas comunes y soluciones del bloque de terminales de cableado.

Aug 21, 2024

Hay tres problemas comunes con los terminales de cableado en uso: 1. Mal contactoEl conductor metálico dentro del bloque de terminales es el componente central del terminal, que transmite voltaje, corriente o señal desde alambres o cables externos al contacto correspondiente del conector que coincide. Por lo tanto, la pieza de contacto debe tener una estructura excelente, una fuerza de retención de contacto estable y confiable y buena conductividad. Debido al diseño irrazonable de la estructura de contacto, selección incorrecta de materiales, molde inestable, desviación del tamaño del procesamiento, superficie rugosa, procesos de tratamiento de superficies irrazonables como tratamiento térmico y galvanoplastia, montaje inadecuado, entorno de almacenamiento y uso deficiente y operación y uso inadecuados, Se puede producir un contacto deficiente en el contacto y en las partes coincidentes del contacto. 2. Mal aislamientoLa función de un aislante es mantener los contactos en la posición correcta y aislarlos entre sí, así como de la carcasa. Por lo tanto, los componentes de aislamiento deben tener excelentes propiedades eléctricas, mecánicas y de formación de procesos. Especialmente con el uso generalizado de bloques de terminales miniaturizados y de alta densidad, el espesor de pared efectivo de los aisladores es cada vez más delgado. Esto plantea requisitos más estrictos para los materiales aislantes, la precisión de los moldes de inyección y los procesos de moldeo. Debido a la presencia de residuos metálicos, polvo superficial, fundente de soldadura y otros contaminantes sobre o dentro del aislador, así como a la fusión de precipitados de material orgánico y películas de adsorción de gases nocivos con películas de agua superficial para formar canales conductores iónicos, la absorción de humedad, crecimiento de moho, envejecimiento del material de aislamiento, etc., todos estos pueden causar defectos de aislamiento como cortocircuitos, fugas, averías y baja resistencia de aislamiento. 3. Mala fijaciónLos aisladores no sólo sirven como aislamiento, sino que también proporcionan una protección de neutralización precisa para los contactos salientes. También tienen las funciones de posicionamiento de instalación, bloqueo y fijación en equipos. Una mala fijación puede provocar un corte momentáneo de energía debido a una mala confiabilidad del contacto en casos leves y al desmontaje del producto en casos graves. El desmontaje se refiere a la separación anormal entre enchufes y enchufes, así como entre clavijas y enchufes, causada por falta de confiabilidad estructural debido al material, diseño, proceso y otras razones cuando el terminal de cableado está enchufado. Esto tendrá consecuencias graves, como la interrupción de la transmisión de energía y del control de señales en el sistema de control. Debido a un diseño poco confiable, una selección incorrecta de materiales, una selección inadecuada de los procesos de moldeo, una mala calidad del tratamiento térmico, los moldes, el ensamblaje, la soldadura y otros procesos, y un ensamblaje inadecuado, se puede producir una mala fijación.Las principales soluciones son:1. Prevenir un mal contacto1) Detección de continuidadEn la actualidad, algunos modelos clave de productos deberían aumentar en un 100% las pruebas de conductividad punto por punto. 2) Detección instantánea de roturasAlgunos terminales de cableado se utilizan en entornos de vibración dinámica. Los resultados experimentales han demostrado que la simple verificación de la resistencia del contacto estático no garantiza un contacto confiable en entornos dinámicos. Debido a que los conectores con resistencia de contacto calificada a menudo experimentan cortes de energía momentáneos durante pruebas ambientales simuladas, como vibración e impacto, se recomienda realizar pruebas de vibración 100 % dinámicas en algunos bloques de terminales de alta confiabilidad para evaluar la confiabilidad de sus contactos. 3) Detección de fuerza de separación de un solo orificioLa fuerza de separación de un solo orificio se refiere a la fuerza de separación que hace que el elemento de contacto en el estado insertado cambie de estático a movimiento y se utiliza para caracterizar el contacto entre el pasador y el casquillo. Los experimentos han demostrado que una fuerza de separación de un solo orificio que es demasiado pequeña puede causar transitorios en la señal cuando se la somete a vibraciones y cargas de impacto. Verificar la confiabilidad del contacto midiendo la fuerza de separación de un solo orificio es más efectivo que medir la resistencia del contacto. Tras la inspección, se descubrió que la fuerza de separación de un solo orificio del casquillo excedía la tolerancia y la resistencia de contacto medida a menudo aún estaba calificada. Por esta razón, además de desarrollar una nueva generación de contactos enchufables flexibles que sean estables y confiables, la planta de producción no debería utilizar máquinas automáticas de prueba de fuerza enchufables para pruebas simultáneas multipunto de modelos clave. En cambio, el producto terminado debe someterse a una inspección 100% punto por punto de la fuerza de separación de un solo orificio para evitar la interrupción de la señal causada por enchufes sueltos individuales. 2. Prevenir un aislamiento deficiente1) Inspección del material aislante.La calidad de las materias primas tiene un impacto significativo en el rendimiento de aislamiento de los aisladores. Por eso la selección de las materias primas es especialmente importante. No debemos reducir ciegamente los costos y perder la calidad del material. Debemos elegir materiales de grandes fábricas acreditadas. Debemos revisar y verificar cuidadosamente información importante como números de lote y certificados de materiales para cada lote de materiales entrantes. También debemos garantizar la trazabilidad del uso de materiales. 2) Inspección de resistencia de aislamiento de aisladores.En la actualidad, algunas plantas de producción requieren el ensamblaje de productos terminados antes de probar su rendimiento eléctrico. Sin embargo, debido a que la resistencia de aislamiento del propio aislador no está calificada, se debe desechar todo el lote de productos terminados. Un proceso razonable debería ser realizar una evaluación del proceso del 100% en las piezas de aislamiento para garantizar que el rendimiento eléctrico sea calificado. 3. Prevenir una mala fijación1) Verificación de intercambiabilidadLa verificación de intercambiabilidad es una verificación dinámica. Requiere que la misma serie de enchufes y tomas coincidentes se puedan enchufar y conectar entre sí, y se pueda determinar si hay alguna falla al enchufar, posicionar y bloquear debido a la desviación de tamaño de los aisladores, contactos y otras partes. , piezas faltantes o montaje inadecuado, o incluso desmontaje bajo la acción de la fuerza de rotación. Otra función de la inspección de intercambiabilidad es detectar oportunamente si existen residuos metálicos que afecten el rendimiento del aislamiento a través de conexiones enchufables como roscas y clips. Por lo tanto, se debe realizar una inspección del 100% de los terminales de cableado importantes para evitar accidentes fatales de este tipo. 2) Inspección de resistencia al parLa inspección de la resistencia al torque es un método muy eficaz para evaluar la confiabilidad de las estructuras de bloques de terminales. De acuerdo con el estándar MIL-L-39012 del ejército de EE. UU., las muestras deben probarse aleatoriamente para determinar la resistencia al torque en cada lote para identificar rápidamente cualquier problema.3) Prueba de continuidad de cables engarzados.Durante la instalación eléctrica, a menudo se descubre que algunos cables de engarzado no están conectados correctamente o no se pueden bloquear después de conectarse, lo que resulta en un contacto poco confiable. El motivo del análisis es que hay rebabas o suciedad adherida a los dientes de los tornillos de algunos orificios de instalación. Especialmente cuando se utilizaron los últimos orificios de instalación de un enchufe que ya había sido instalado en la fábrica, se descubrió el defecto y los otros orificios que ya habían sido instalados se engarzaron con cables uno por uno, y se reemplazó el enchufe. Además, una selección inadecuada del diámetro del alambre y la apertura de engarzado, o errores en la operación del proceso de engarzado, también pueden causar accidentes en los que el extremo engarzado no esté seguro. Por esta razón, la fábrica de producción debe realizar una prueba exhaustiva en todos los orificios de instalación de las muestras de enchufes (enchufes) entregadas antes de salir de la fábrica, es decir, utilizar herramientas de carga y descarga para simular los cables con clavijas o enchufes engarzados. colocar y comprobar si se pueden cerrar. De acuerdo con las especificaciones técnicas del producto, verifique la fuerza de tracción de cada cable engarzado uno por uno.

LEER MÁS